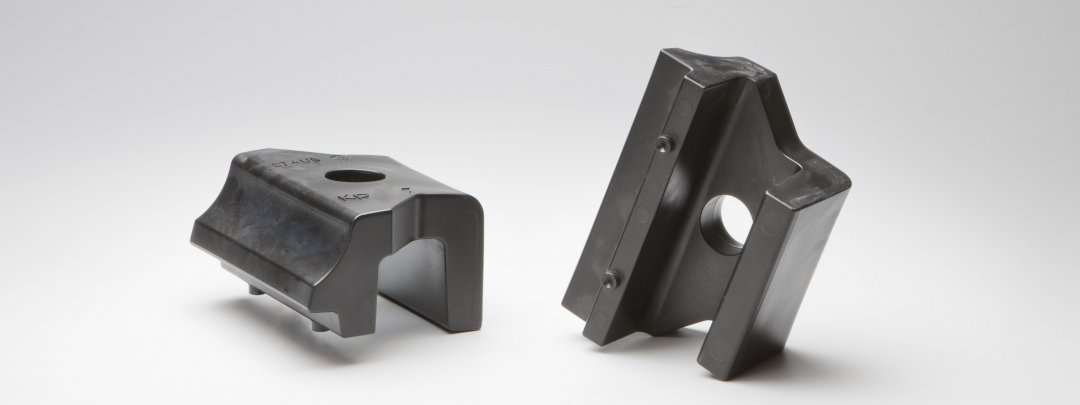

Inserts betten wir während des Gussprozesses in Kunststoffteile ein. Das ist wirtschaftlich. Technische Eigenschaften meist wertvoller Werkstoffe werden punktuell verfügbar.

Seit den 1970er Jahren fertigen wir Kunststoffbauteile mit Inserttechnik. Das Verfahren entwickeln wir ständig weiter, die Bauteile gewinnen an Komplexität und Funktionsvielfalt. Von uns gelieferte Verbundkonstruktionen ermöglichen Innovationen in Maschinenbau, Feinwerkmechanik, Elektrotechnik und Medizinaltechnik.

Flexible Werkstoffwahl. Egal ob Stahl, Legierung, Edelmetall, Glas, Keramik, Kautschuk oder Hochleistungskunststoff. Egal ob Achse, bondbare Oberfläche, Buchse, Dichtung, Draht, Feder, Kette, Kontaktpin, Lager, Magnet, Messerschneide, Nabe, Sieb, Stanzteil oder Welle. Es ist nahezu unbegrenzt, aus welchem Werkstoff oder wie komplex das Einlegeteil ist. Unsere Maschinen sind universell und unsere Verfahrenstechniker reagieren flexibel auf technische Anforderungen, Eigenstabilität und Bauteilgrösse.

Zuverlässig, belastbar, massstabil. Das Insert-Moulding kombiniert verschiedene Werkstoffe und deren Vorzüge. Unsere spezielle Kompetenz liegt im Umgang mit den unterschiedlichen Schwundmassen und Ausdehnungskoeffizienten der Werkstoffpartner. Wir stimmen Bauteilkonstruktion, Formwerkzeug, Prozessführung und die speziellen Verfahren zur Nachbehandlung aufeinander ab. Das gleicht die Eigenspannungen in der Verbundkonstruktion weitgehend aus. Unsere profunde Werkstoffkunde und langjährige Fertigungserfahrung gewährleisten einen beherrschten Prozess.