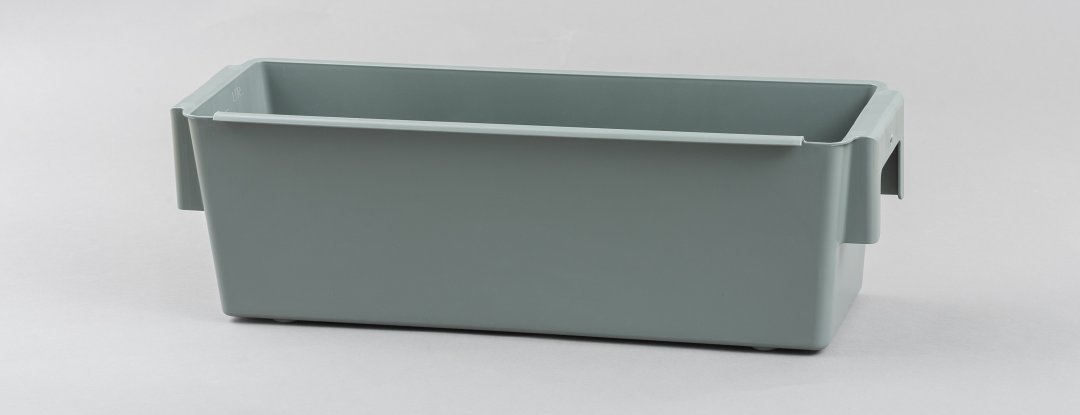

Moderne Automatisierungstechnik findet in der industriellen Produktion stets neue Anwendungen, fallen die Anschaffungskosten für Handhabungsgeräte und Roboter doch unaufhaltsam. Diesem Trend Rechnung tragend haben wir Fertigungsverfahren entwickelt, die clevere, funktionsintegrierte Werkstückträger aus Kunststoff ermöglichen.

Wir bieten Ihnen so massgeschneiderte Werkstückträger auch bei kleinen Auflagengrössen.

Vorteile. Monolitisch aus Kunststoff hergestellte Werkstückträger haben Vorteile gegenüber solchen aus tiefgezogenen oder verschweissten Materialien:

- mechanisch belastbar

- verschleiss- und schlagfest

- Präzision und passgenaue Aufnahmen für sicheres Positionieren mit hoher Wiederholgenauigkeit in der automatischen Handhabung

- das besonders hohe Rückstellvermögen

- selbstschmierend

- korrosionsbeständig

- geräuscharm

- wartungsfrei

- optimale Notlaufeigenschaften

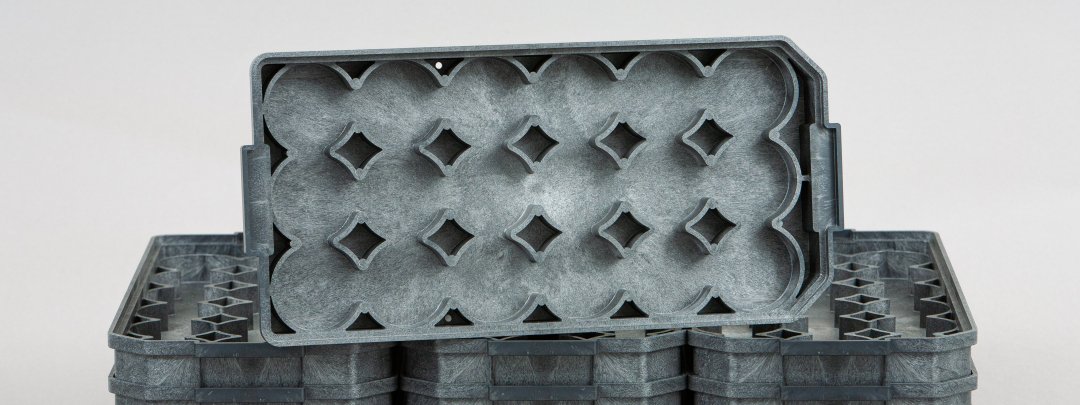

Werkstoffe für Werkstückträger. Je nach Anwendungsfall, Massanforderungen und Belastungen verarbeiten wir unverstärkte oder mit Glaskugel, Glasfaser und Kohlefaser verstärkte Kunststoffe. Besonders hohe Umgebungstemperaturen fordern Hochleistungskunststoffe wie z. B. PEEK. Oder es werden elektrisch leitende Kunststoffe gegen statische Aufladung gebraucht.

Die Werkstückträger-Produktion. Wir produzieren Werkstückträger im Spritzguss, im Thermoplastischen Schaumguss (TSG), im Thermoformen oder spanabhebend aus eigenem Halbzeug. Gestalt, Stückzahl, Grösse, Werkstoff, und Anforderungsprofil bestimmen das Herstellverfahren und den Werkstoff.

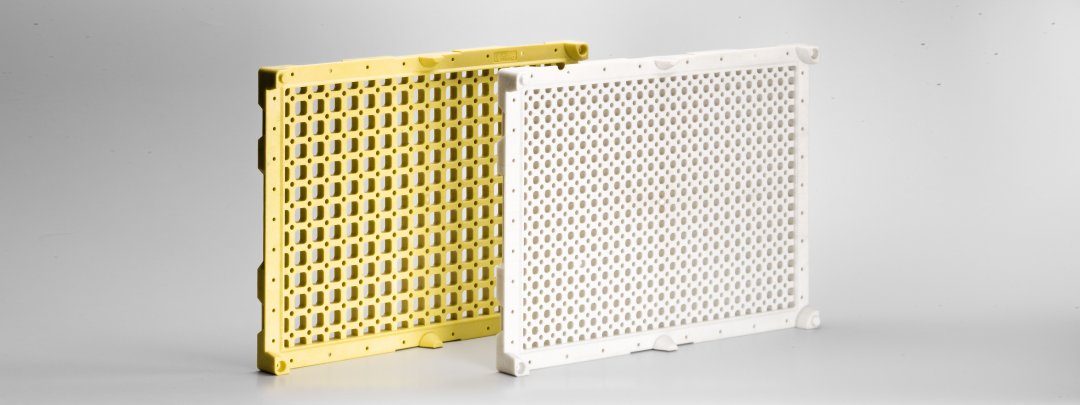

Freie Gestaltung für Werkstückträger. Verwirklichen Sie mit uns progressive Anlagenkonzepte für Ihre Fabrikautomation. Denn wir verfügen über alle wichtigen und innovativen Herstellverfahren für Werkstückträger aus technischen Kunststoffen. Das macht uns so flexibel beim Erfüllen der funktionalen Anforderungen:

- Integration in die Intralogistik des Unternehmens. Bauteile müssen während der Fertigung nicht mehr in verschiedene Behältnisse umgesetzt werden.

- Lauffähigkeit auf allen Strecken (Gurtförderer, Kettenförderer, Laufrollen, Kugelröllchen usw.).

- Indexierung von allen Seiten, also egal ob von oben, unten oder seitlich.

- Zugänglichkeit zum Werkstück, auch von unten, ermöglicht das Heben, Ausstossen oder Greifen.

- Identifizieren mit Barcodes, Kartentasche, TAGs und anderen Codeträgern.

- Induktives, telemetrisches oder mechanisches Indexieren von allen 6 Seiten.

- 180°-Verdrehsicherung für die richtige Lage des Werkstückträgers.

- Ergonomische Handgriffe, Hebeschächte und U-Gabel-Führungen helfen beim Handhaben des Werkstückträgers.