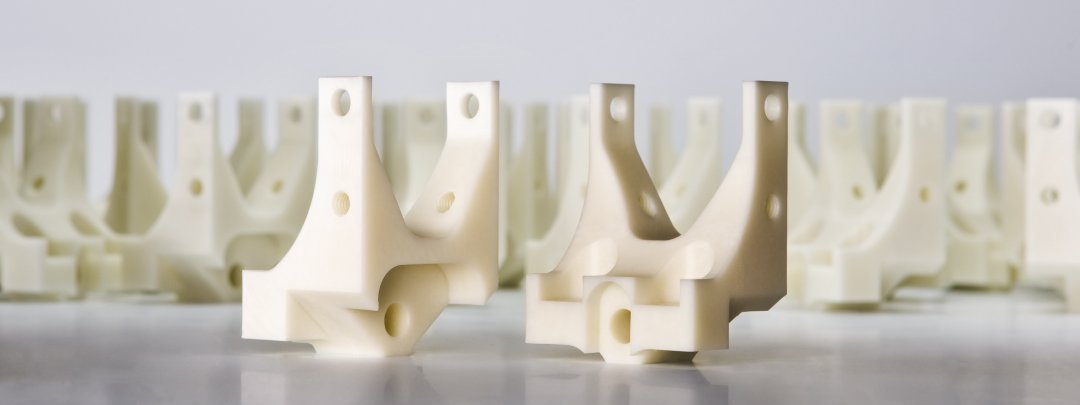

Zuschnitte

Staub liefert Zuschnitte. Grosse Formate werden zu handlichen Werkstücken.

Zuschnitte sind ein wesentlicher Teil unseres Leistungsspektrums. Ganz nach Ihren Wünschen und in allen Grössen stellen wir rechteckige Zuschnitte, Ronden, Kurvenschnitte, aber auch alle anderen erdenklichen Formen aus unseren Halbzeugen her. Alles wird leicht.

Kostengünstig. Das Aufteilen von Halbzeugen ist ohne geeignetes Gerät nicht effektiv zu leisten. Deshalb wird diese Arbeit bei unseren Kunden oft zum verborgenen Kostenverursacher. Wegen der anfallenden Mengen und der Vielfalt der Zuschnittformate arbeiten wir in diesem Bereich mit einem ausgeklügelten System und bieten unseren Kunden eine wertvolle Ergänzung zur eigenen Fertigteilbearbeitung.

Ökologisch. Bei der Aufteilung der Halbzeuge in fertigungsgerechte Werkstücke gibt es mehr oder weniger grosse Reste. Die Reststücke und Späne führen wir einer geregelten Wiederverwertung in anderen Industriesektoren zu. Die Ökobilanz wird positiv beeinflusst, die Entsorgungskosten sinken.

In der Gesamtbetrachtung lohnt sich für Sie der Preisvergleich zwischen den vorgefertigten Zuschnitten und dem unbearbeiteten Halbzeug.